Des impressions 3D plus résistantes

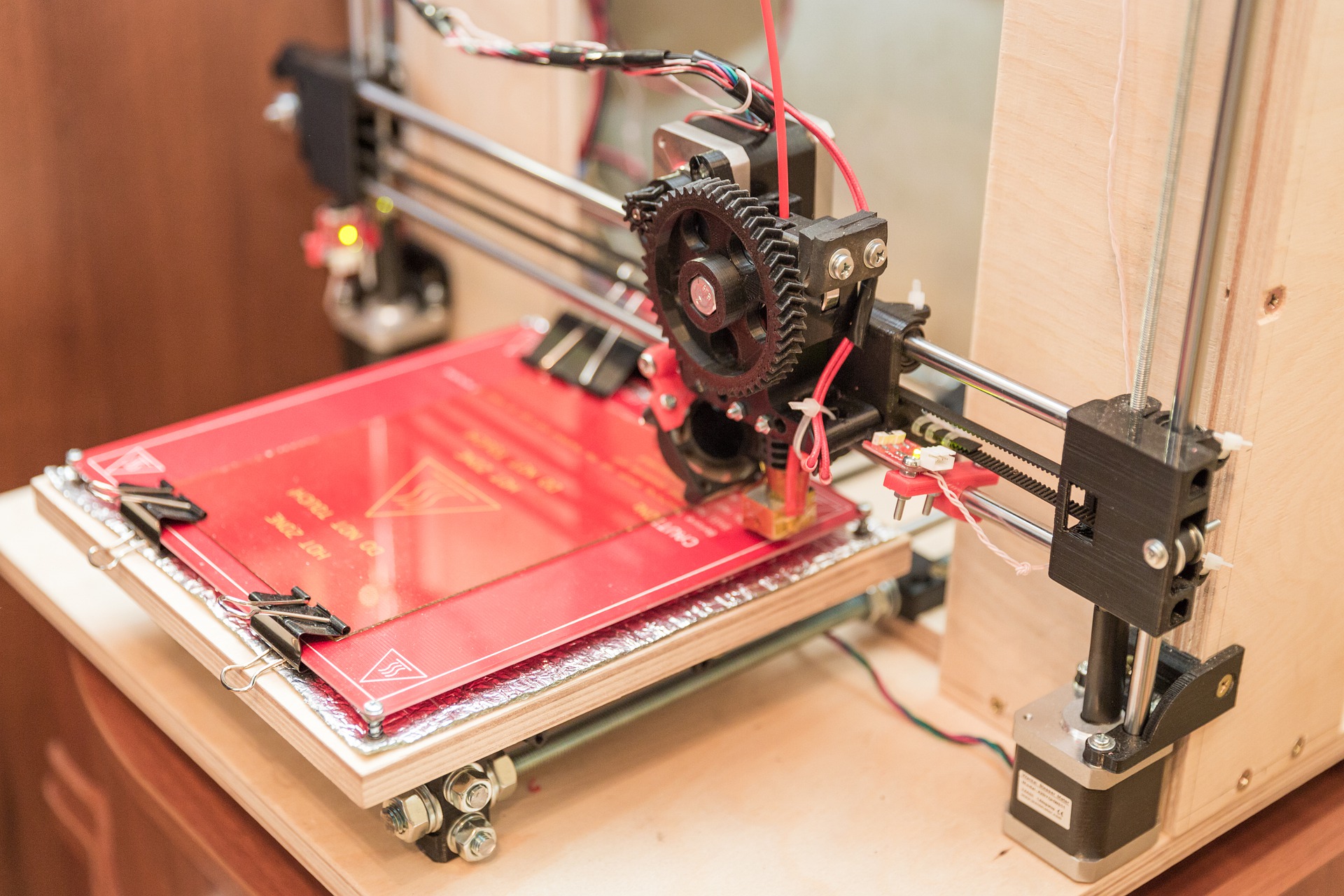

L’impression 3D est un procédé de fabrication utilisé tant pour le loisir que par les industries aéronautique, automobile, ferroviaire ou médicale. Le projet Shoryuken développé à IMT Nord Europe vise à améliorer les performances mécaniques des objets imprimés en matériaux plastiques et composites. Il utilise pour cela une association de technologies couplant l’impression 3D avec le soudage laser.

Dans l’industrie, certaines pièces de voitures, de trains, d’avions, ou encore des prothèses et orthèses sont désormais fabriquées par impression 3D. Ce mode de fabrication permet de produire, à partir de modèles numériques en trois dimensions, des pièces à géométrie complexe, personnalisées, en petite série, sans nécessiter de moules spécifiques coûteux. Il génère un gain de temps et de matière pour fabriquer des prototypes et des produits destinés à être commercialisés. Toutefois, l’impression 3D n’est pas exempte de limitations, en particulier lorsqu’elle s’applique à des matériaux composites structuraux, c’est-à-dire des matières plastiques renforcées de fibres avec une très haute résistance et rigidité.

En effet, les procédés d’impression 3D de composites alimentés par des fils contenant des fibres de renforcement coupées conduisent généralement à des propriétés mécaniques relativement faibles. Pour améliorer les performances mécaniques des pièces imprimées, des procédés de fabrication utilisant des fils renforcés de fibres continues sont aujourd’hui très demandés dans l’industrie. Ces fils sont composés de thermoplastiques, matériaux sensibles à la chaleur, et de fibres de carbone ou de verre continues. Lors de l’impression, les fils sont fondus pour que la matière qui les constitue soit empilée couche par couche. Les fibres de carbone contenues à l’intérieur des fils thermoplastiques ne fondent pas et apportent la solidité et la résistance à l’objet.

Mais les hautes résistances et rigidités recherchées ne sont accessibles que dans la direction des fibres, ces dernières étant orientées dans un seul plan d’impression. « Les technologies actuelles d’impression 3D composites ne permettent pas d’obtenir des pièces à renforts fibreux continus orientés dans toutes les directions souhaitées de l’espace. Ceci est pénalisant en cas de contraintes mécaniques dans les trois dimensions », explique André Chateau Akue Asseko, chercheur en sciences des matériaux à IMT Nord Europe et lauréat de l’appel à projets Jeunes Chercheuses et Jeunes Chercheurs de l’ANR (Agence nationale de la recherche).

Une hybridation de technologies innovante

C’est justement ce verrou technologique que cherche à lever le projet Shoryuken*, récemment engagé. Le principe étudié dans cette initiative est le couplage de l’impression 3D avec le soudage laser. Cette combinaison permet d’imprimer deux ou plusieurs composants d’une même pièce en composites selon des directions d’impression différentes, puis de les assembler par soudage laser.

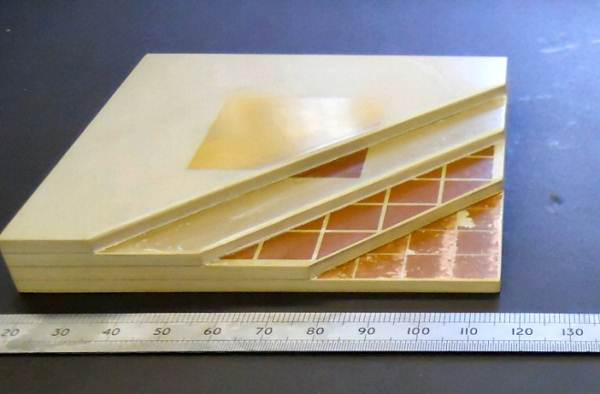

« La difficulté est que la présence de fibres, voire de porosités, perturbe le trajet du faisceau laser, car les hétérogénéités engendrent des phénomènes de diffusion thermique et optique », pointe le scientifique. Ce procédé d’assemblage nécessite donc que des petites zones remplies de thermoplastique soient aménagées lors de l’impression 3D. Au niveau de ces régions, le rayonnement laser induit la fusion ciblée du polymère thermoplastique avec le matériau composite situé en vis-à-vis. Une fois soudés, les deux composants sont indissociables. On peut ainsi obtenir des objets dans lesquels les fibres de renforcement sont positionnées de telle sorte qu’elles supportent les charges mécaniques dans différentes directions.

L’ingénierie virtuelle pour optimiser la fabrication

L’optimisation de ce processus de conception et de production novateur s’appuie en outre sur le développement d’outils de modélisation et de simulation intégrant les couplages multi-physiques. C’est-à-dire comportant des informations sur l’interaction entre le laser et la matière, les comportements thermiques et mécaniques. « L’ingénierie virtuelle permet de définir les conditions optimales d’assemblage garantissant la qualité de l’interface de soudage », indique André Chateau Akue Asseko. Alimenté avec les propriétés des matériaux d’intérêt, telles que la température de fusion, le logiciel développé a vocation à simuler le comportement des deux matériaux assemblés lors d’une soudure afin de ne pas dépenser trop de matière et de temps à faire des essais directement en impression 3D réelle.

L’utilisateur pourrait ainsi régler les valeurs des paramètres du laser pour réaliser directement une soudure optimale. « Grâce à ces simulations, on détermine les plages de températures et de vitesses optimales pour effectuer la soudure », explique le chercheur. La mise au point d’un tel outil permettrait aux entreprises de minimiser les coûts de développement et d’industrialisation avant lancement de la production en évitant les éventuels problèmes d’assemblage. La performance mécanique des objets manufacturés fabriqués pourrait ainsi être assurée.

A lire aussi sur I’MTech : L’impression 3D, une révolution pour le secteur du BTP ?

Des applications multisectorielles

« Dans le cadre de ce projet, nous nous sommes focalisés sur le secteur de la santé en choisissant de réaliser une prothèse de bras comme démonstrateur », déclare le scientifique, actuellement en contact avec des entreprises spécialisées dans la conception de prothèses. André Chateau Akue Asseko explique qu’il a donné dans un premier temps la priorité à ce secteur applicatif pour des raisons pragmatiques. « Ce domaine est fortement demandeur d’objets personnalisés, adaptés à la morphologie des utilisateurs. Les pièces sont de tailles raisonnables, compatibles avec les capacités des équipements expérimentaux dont nous disposons », précise le chercheur.

Le projet Shoryuken prendra fin en 2026. À cette échéance, le procédé et l’outil numérique développés pourraient convaincre d’autres secteurs industriels comme le ferroviaire et l’automobile, pour la personnalisation et la fonctionnalisation sur mesure de pièces en petites et moyennes séries. Pour les entreprises du secteur des transports, l’allègement notable de pièces ainsi conçues et fabriquées permettrait de réduire la consommation de carburant, et par conséquent de minimiser les émissions de carbone, préoccupantes dans le contexte environnemental global actuel.

* Le projet ANR JCJC SHORYUKEN sur « l’assemblage de composite carbone hybride thermoplastique – thermodurcissable : personnalisation de structures complexes » est financé par l’Agence Nationale de la Recherche au titre de l’AAPG 2021 – CE10 « Industrie et usine du futur : Homme, organisation, technologies »

Rémy Fauvel

Laisser un commentaire

Rejoindre la discussion?N’hésitez pas à contribuer !