Romain Quey, la tête dans les polycristaux

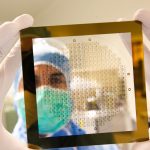

Récent lauréat de la médaille de bronze du CNRS, Romain Quey est chercheur en sciences des matériaux au laboratoire Georges Friedel[1] de Mines Saint-Étienne. Il étudie en particulier la déformation des matériaux métalliques polycristallins. Dans cet entretien pour I’MTech, il nous présente ses recherches, entre rayonnement synchrotron et simulation numérique.

Pouvez-vous définir ce qu’est un matériau polycristallin ?

Romain Quey : Beaucoup des matériaux qui nous entourent sont généralement polycristallins : les métaux, auxquels je m’intéresse en premier lieu, mais aussi les roches, la glace, certains polymères… Si vous observez la structure d’un tel matériau, par exemple par microscopie optique ou électronique, vous pourrez voir qu’il est composé d’une myriade de grains, d’une taille variant entre 10 et 100 micromètres de diamètre environ. Les grains ont une structure cristalline, c’est-à-dire que leurs atomes y sont arrangés d’une façon régulière. Cet arrangement peut être cubique, hexagonal… Dans les matériaux polycristallins les plus simples, tous les grains ont la même structure cristalline, mais les orientations de ces structures cristallines diffèrent néanmoins d’un grain à l’autre. Comme un grain cristallin ne se déforme pas de la même manière dans les différentes directions de l’espace, cela apporte un certain désordre. Voilà pour le principe !

Pourquoi cette structure microscopique est-elle importante dans le comportement des matériaux polycristallins ?

RQ : Prenons l’exemple d’alliages d’aluminium ou des aciers, qui sont des matériaux que nous utilisons tous les jours… À votre échelle, vous pourriez avoir l’impression qu’un tel matériau se déforme de manière homogène. Cependant, à l’échelle microscopique, il en est tout autre : les grains tendent à se déformer différemment les uns des autres, et les contraintes internes résultantes sont formidablement hétérogènes. Ce sont ces aspects microscopiques qui vont régir les propriétés mécaniques macroscopiques du matériau, comment le matériau va rompre, ou comment sa structure polycristalline va évoluer en cours de déformation.

Vos recherches consistent principalement à étudier l’évolution de ces microstructures lorsque le matériau est déformé. Comment procédez-vous ?

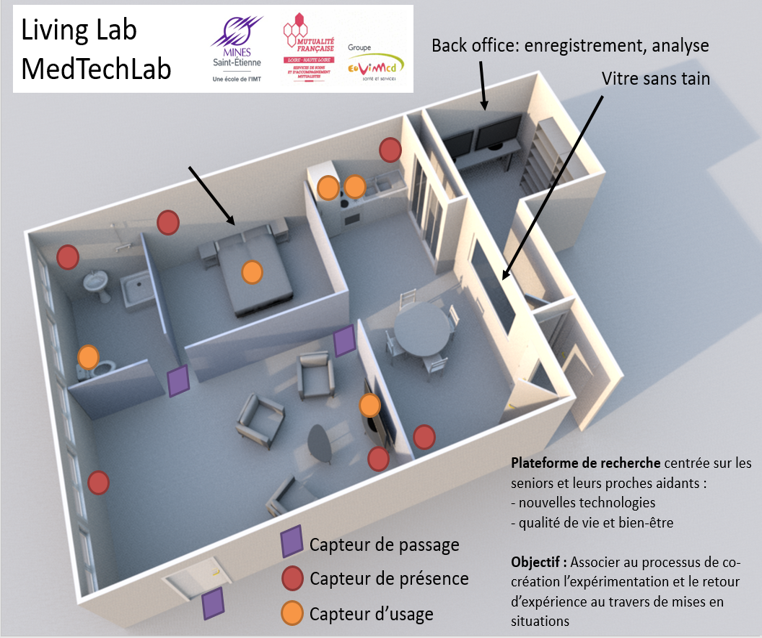

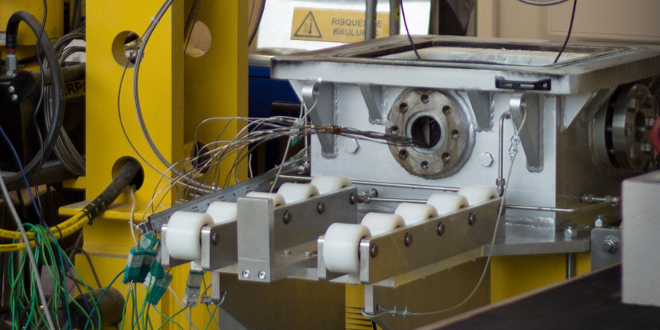

RQ : Il y a deux composantes principales dans ces travaux : l’expérience, pour les observer, et la simulation numérique, pour tenter de les reproduire. Sur la partie expérimentale, je travaille de plus en plus à l’aide du rayonnement X synchrotron. Nous utilisons un synchrotron pour obtenir un rayonnement intense, avec un flux élevé de rayons X, capable de traverser facilement quelques millimètres de matière. Grâce au rayonnement synchrotron, nous pouvons observer de manière non-destructive et en 3D ce qui se passe au sein d’un échantillon au cours de sa déformation. Nous pouvons obtenir des images 3D du matériau initial ou déformé, à une résolution proche de 1 micromètre. Ces méthodes sont principalement développées et mises en œuvre à l’ESRF, à Grenoble, mais nous y contribuons également.

C’est là que la simulation entre en jeu dans vos travaux ?

RQ : Oui, car une fois que nous avons observé le matériau et son évolution au cours de la déformation, nous voulons tenter de la reproduire par simulation, à partir des ingrédients que l’on a mis dans les modèles. Ces modèles intègrent tous les mêmes mécanismes fondamentaux de la déformation, mais il existe différents modèles et tous font intervenir des paramètres pas toujours bien connus. Nous essayons d’obtenir un résultat de simulation le plus proche possible de l’observation expérimentale. C’est l’objet du projet ANR 3DPLASTICITY qui est en cours. Au-delà de la validation des modèles, cela permet de développer une meilleure compréhension du comportement du matériau et de son évolution.

Ces travaux autour de la simulation du comportement des matériaux polycristallins ont donné lieu à un logiciel que vous avez créé : Neper. À quoi sert-il ?

RQ : Lorsqu’un chercheur ou un ingénieur veut faire un calcul par simulation sur un matériau polycristallin, il doit d’abord créer un polycristal virtuel. Neper permet de faire ce travail. Il permet de générer une microstructure polycristalline puis de la mailler en éléments finis. La microstructure peut être générée à partir des données expérimentales que l’utilisateur pourrait connaître : une image, une distribution de tailles de grains, des orientations cristallines, etc. C’est un logiciel à la fois puissant et accessible, qui répond à de réels besoins et qui trouve des applications dans de nombreux domaines. Les applications concernent principalement les métaux mais on dénombre aussi des applications aux roches, à la glace ou aux polymères, pour des études en mécanique mais aussi en thermique, en magnétisme ou en acoustique. Le logiciel est donc régulièrement utilisé par des chercheurs et industriels de nombreuses disciplines.

Au-delà de l’apport académique, quelles sont les applications de vos recherches pour l’ingénierie ?

RQ : En parallèle des modèles complexes mentionnés précédemment, qui ne peuvent être mis en œuvre que sur des clusters de calcul, nous développons également des modèles « simplifiés » de l’évolution des microstructures en cours de déformation, qui eux n’intègrent que quelques mécanismes essentiels. Ces modèles, très rapides, peuvent être intégrés dans les chaines de simulation de procédés de mise en forme déjà en place dans l’industrie, qui visent à prédire les microstructures à l’issue de traitements thermomécaniques complexes. Pour l’industriel, il est essentiel de contrôler les microstructures des matériaux pour optimiser leurs propriétés.

Quelles sont vos perspectives de recherche à présent sur le sujet des matériaux polycristallins ?

RQ : Nous sommes à un point où l’expérience 3D nous permet d’étudier précisément la déformation de microstructures polycristallines. Les modèles numériques, eux, demandent encore à être validés. Un enjeu actuel est donc de comparer de manière plus fine expérience et simulation, et d’en tirer des enseignements sur la validité des modèles d’une part, et sur ce que cela nous dit du comportement des matériaux et de l’amélioration possible de leurs propriétés d’usage d’autre part. Nous approchons d’un point où nous allons être capables de répondre à beaucoup d’incertitudes. Nous étudions également le comportement de matériaux ayant des microstructures nouvelles et toujours plus complexes, et souhaitons obtenir des résultats toujours plus précis. L’expérience, la modélisation des microstructures et la simulation de leur comportement restent en cela essentielles.

[1] Laboratoire Georges Friedel : unité mixte de recherche CNRS/Mines Saint-Étienne.

Laisser un commentaire

Rejoindre la discussion?N’hésitez pas à contribuer !