Les objets connectés passent à la génération piézoélectrique

Les polymères piézoélectriques se présentent comme incontournables dans l’élaboration des futures générations d’objets connectés. Par leur capacité à générer de l’électricité sous contrainte mécanique, ils pourraient fortement diminuer la consommation énergétique des capteurs intelligents et les rendre autonomes. Mais pour y arriver, les chercheurs doivent parvenir à combiner ces polymères avec les procédés de mise en forme classiques de l’industrie de la plasturgie. Toutes les pistes sont ouvertes, de l’impression 3D aux matériaux biosourcés.

Les polymères piézoélectriques se présentent comme incontournables dans l’élaboration des futures générations d’objets connectés. Par leur capacité à générer de l’électricité sous contrainte mécanique, ils pourraient fortement diminuer la consommation énergétique des capteurs intelligents et les rendre autonomes. Mais pour y arriver, les chercheurs doivent parvenir à combiner ces polymères avec les procédés de mise en forme classiques de l’industrie de la plasturgie. Toutes les pistes sont ouvertes, de l’impression 3D aux matériaux biosourcés.

En se déformant, certains matériaux ont la capacité de générer des charges électriques à leur surface. Cette propriété, appelée piézoélectricité, s’avère particulièrement intéressante dans le domaine des objets connectés. Les « wearables », ces appareils intelligents portés sur soi à l’instar des traqueurs d’activités, subissent régulièrement torsions, flexions et compressions. En utilisant des matériaux piézoélectriques pour les concevoir, le recours aux batteries deviendrait plus rare, diminuant la fréquence de recharge et augmentant donc de fait leur autonomie. Cantonnée aux matériaux céramiques depuis sa découverte au début du XIXe siècle, la piézoélectricité gagne le secteur des matériaux polymères sous l’effet d’une demande croissante d’objets connectés souples ou transparents.

Certes, ces nouveaux plastiques « ne concurrenceront pas les céramiques sur leurs domaines d’application » avertit Cédric Samuel, chercheur en matériaux à IMT Lille Douai (anciennement Mines Douai et Télécom Lille). Les coefficients qui permettent de quantifier l’électricité produite par effet piézoélectrique sont plus de quinze fois inférieurs dans le cas des polymères à ceux des céramiques : « 30 picocoulomb par newton pour les polymères les plus efficaces contre 500 pour les céramiques » détaille le scientifique. Mais les objets connectés n’ont pas besoin de coefficients importants, car ils ne consomment que peu d’énergie. En revanche, ils nécessitent des matériaux à faible coût de fabrication ; une mission que rempliraient les polymères piézoélectriques si les chercheurs parvenaient à les combiner avec les procédés classiques de l’industrie de la plasturgie.

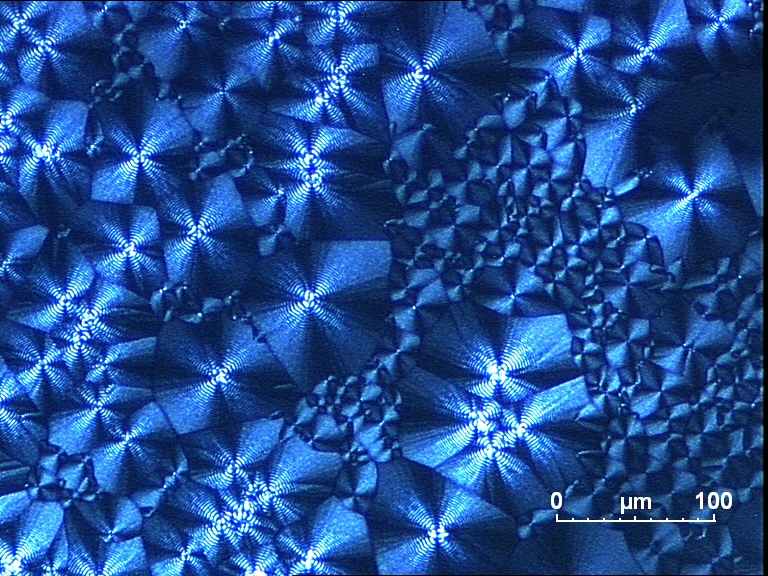

Le challenge pour les chercheurs réside donc dans la mise en forme de ces matériaux. Et il est de taille : le PVDF, le polymère piézoélectrique le plus performant à l’heure actuelle, n’est pas du tout facile à mettre en œuvre. « Seul un type de cristal de PVDF — la forme béta — dispose de propriétés piézoélectriques » explique Cédric Samuel. Pour l’obtenir, le PVDF doit être déformé à plus de 200 % par étirement, entre 90 et 100 °C. « Cela demande beaucoup d’étapes de traitement et de post-traitement, ce qui complexifie le process et augmente son coût de fabrication » pointe le chercheur. Dans l’optique de trouver une solution de mise en forme de PVDF piézoélectrique à large échelle et économique, il faut donc trouver des voies alternatives.

Les chercheurs explorent ainsi plusieurs autres possibilités. En s’associant avec l’université de Mons (Belgique) à travers une thèse de doctorat co-encadrée, IMT Lille Douai mise notamment sur des mélanges de polymères. Ils associent ainsi le PVDF à un autre plastique : le PMMA. L’avantage est double : non seulement le PMMA est moins cher que le PVDF, mais le mélange permet d’obtenir la forme piézoélectrique du PVDF directement par extrusion. Les scientifiques s’affranchissent ainsi de plusieurs étapes de traitement. « Le bémol, c’est que cela entraîne une baisse du coefficient piézoélectrique » souligne Cédric Samuel, avant de rappeler : « Mais encore une fois, les applications des polymères piézoélectriques ne demandent pas forcément des coefficients énormes. »

Des polymères piézoélectriques par impression 3D

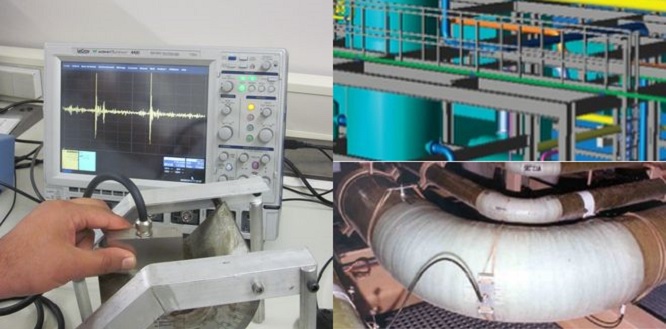

Si les mélanges de polymères représentent une voie d’étude pour la mise en forme de PVDF piézoélectrique, ce n’est pas la seule envisagée. Au travers du projet Piezofab réunissant les deux instituts Carnot de l’IMT (Carnot M.I.N.E.S et Carnot Télécom & Société numérique) en associant IMT Atlantique (anciennement Mines Nantes et Télécom Bretagne) et IMT Lille Douai, les chercheurs ambitionnent la réalisation de capteurs et générateurs électriques en polymères piézoélectriques par impression 3D. « Nous pensons sérieusement pouvoir y arriver, car nous avons un recul suffisant sur la fabrication additive à base de polymères, grâce notamment à l’expertise de Jérémie Soulestin sur le sujet » avance Cédric Samuel avec confiance.

Les chercheurs d’IMT Lille-Douai s’attacheront à tester la faisabilité du procédé. Pour cela, ils travailleront sur une forme modifiée du PVDF fournie par leur partenaire PiezoTech, une société du groupe chimique Arkema. Ce PVDF a pour particularité de cristalliser directement dans la forme piézoélectrique lorsqu’il est mis en forme par impression 3D. Si le coût du polymère modifié est plus élevé que sa forme classique, le procédé de fabrication additive pourrait permettre de réduire drastiquement les quantités utilisées.

Ce projet inter-Carnot permettra de pousser les recherches jusqu’à étudier l’applicabilité des polymères piézoélectriques à des objets connectés. Le rôle d’IMT Atlantique sera ainsi d’intégrer les polymères piézoélectriques dans des émetteurs radio et de caractériser leurs propriétés durant l’utilisation. « Une de leur grande force est l’intégration des systèmes pour des applications spécifiques, comme la mesure de l’activité personnelle » précise le chercheur, faisant référence aux travaux menés par Christian Person.

Les matériaux piézoélectriques aussi peuvent être biosourcés !

Dans les deux pistes précédentes explorées par Cédric Samuel et ses collègues, le point commun est le PVDF. Seulement, « le PVDF est un polymère très technique, qui reste cher par rapport aux polymères de commodité » problématise-t-il. « L’idéal, ce serait de pouvoir utiliser des polymères classiques de la plasturgie, si possible biosourcés » poursuit-il. Pour atteindre cet objectif, l’IMT Lille Douai pilote un projet européen transfrontalier appelé Bioharv, et rassemblant des partenaires académiques entre la France et la Belgique. Collaborent ainsi, aux côtés de l’école : les universités de Mons, de Lille, de Valenciennes, ainsi que Centexbel, centre scientifique spécialisé dans l’industrie textile.

Réalisation de prototypes à base de fibres textiles piézoélectriques.

Deux polymères biosourcés — ou bioplastiques — retiennent l’attention des chercheurs : le polyamide 11 et l’acide polylactique (PLA). Pour le premier, les propriétés piézoélectriques sont avérées, mais bien plus faibles que celles du PVDF. Pour le second, il s’agit de démontrer qu’il peut effectivement générer des charges électriques. « Quelques articles scientifiques laissent présager que l’acide polylactique est prometteur, mais il n’y a pas encore de démonstration nette de sa piézoélectricité » contextualise Cédric Samuel. Pour cela, les scientifiques devront réussir à obtenir le PLA sous sa forme semi-cristalline. « C’est effectivement un verrou car à l’heure actuelle le PLA cristallise difficilement » explique le chercheur.

Le projet Bioharv s’articule en plusieurs étapes, mettant au point progressivement des générations de polymères piézoélectriques de plus en plus performantes. Il reflète une double dynamique régionale de recherche, portée à la fois sur les nouveaux textiles et sur l’utilisation de ressources naturelles pour concevoir les matériaux de demain. L’enjeu est de taille, car l’industrie pétrochimique ne pourra éternellement supporter une demande en polymères toujours plus grande. Le PLA étant obtenu à base de ressources agricoles, nos objets connectés de demain pourraient donc ne plus être produits à partir du pétrole, mais plutôt à partir de maïs, ou de pommes de terre.

Trackbacks (rétroliens) & Pingbacks

[…] L’impression 3D ne remplace pas les technologies existantes, pas plus qu’elle n’a vocation à résoudre la question du changement climatique. Par contre, elle ouvre des perspectives considérables quant à la complexité des formes, la liberté de conception des pièces, la réduction des assemblages et la personnalisation. Un exemple parmi des milliers d’autres : elle est actuellement étudiée comme un moyen de réalisation de capteurs et générateurs électriques en polymères piézoélectriques : Les objets connectés passent à la génération piézoélectrique. […]

[…] Les objets connectés passent à la génération piézoélectrique […]

[…] https://imtech-test.imt.fr/2017/01/25/objets-connectes-piezoelectrique/ […]

Laisser un commentaire

Rejoindre la discussion?N’hésitez pas à contribuer !